FGD, que significa desulfurización de Gases de combustión, se refiere al proceso tecnológico utilizado para eliminar óxidos de azufre (SOₓ), principalmente dióxido de azufre (SO₂), de los gases de escape de las centrales eléctricas de combustibles fósiles y otros procesos industriales.

El objetivo principal de los sistemas FGD es mitigar los impactos ambientales y de salud de las emisiones de SO₂, que contribuyen en gran medida a la lluvia ácida y la contaminación atmosférica. Esta tecnología es una medida crítica para controlar la lluvia ácida y la contaminación por SO₂.

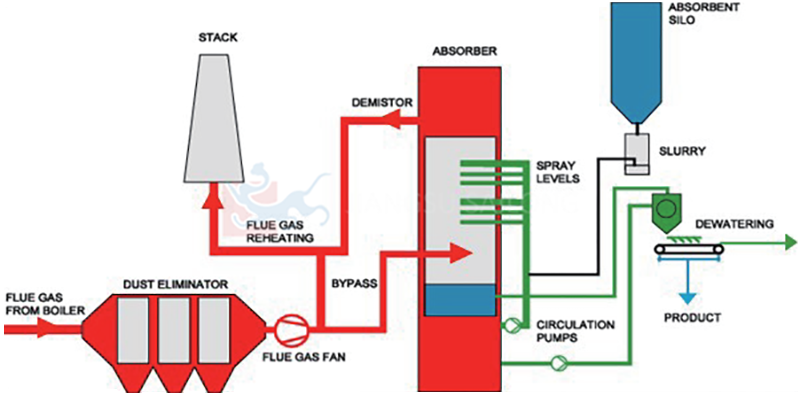

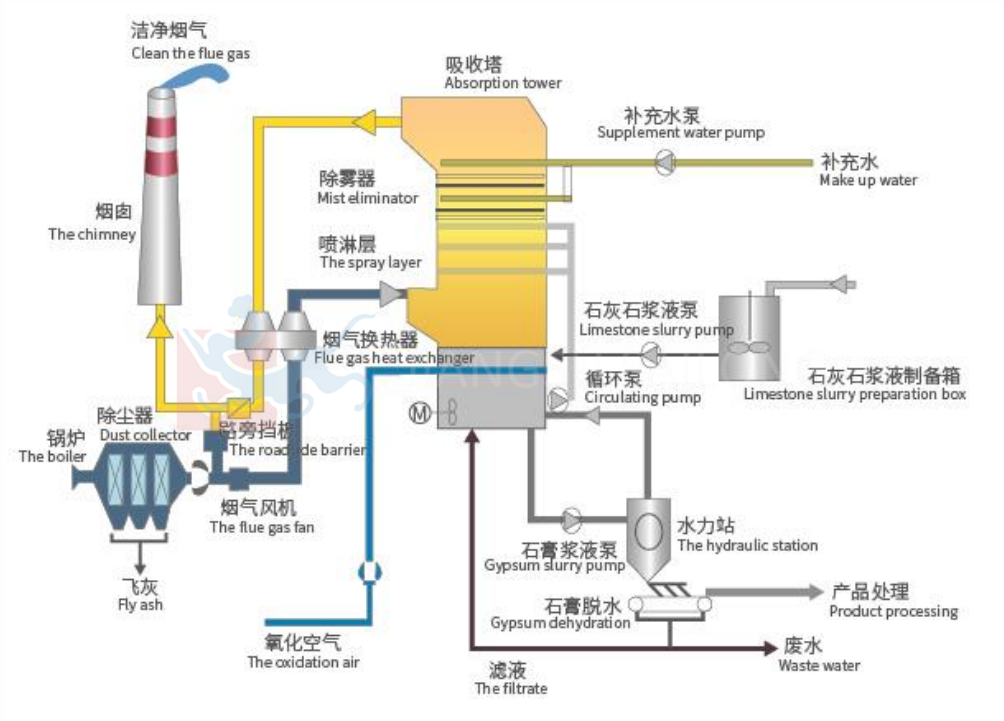

Diagrama de flujo del proceso de Desulfuración húmeda.

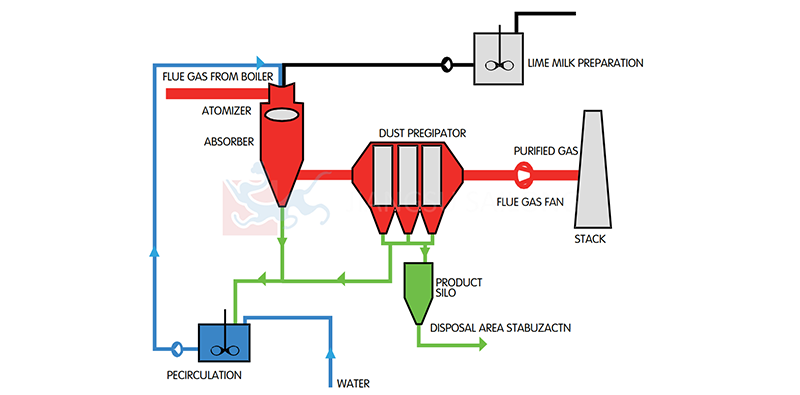

Diagrama de flujo del proceso de desulfuración seca.

Introducción

La Torre de Desulfuración es un equipo tipo torre para la desulfuración de gases residuales industriales. Se utilizan ampliamente las torres de desulfuración construidas con granito. Utilizan el principio de desulfuración de película de agua y eliminación de polvo, también conocido como Colector de polvo de desulfuración de película de agua de granito o colector de polvo de desulfuración de película de agua de granito.

Materiales de aplicaciones del Colector de polvo.

La ventaja es que es fácil de mantener y se pueden preparar diferentes agentes de eliminación de polvo para lograr los efectos de eliminación de polvo y Desulfuración (desnitrificación) al mismo tiempo. Con el desarrollo de la tecnología FRP, las torres de desulfuración se cambian gradualmente para estar hechas de FRP. En comparación con las torres de desulfuración de granito, las torres de desulfuración de FRP tienen un bajo costo, fácil procesamiento, no se oxidan ni se pudren y son livianas, por lo que se han convertido en la tendencia de desarrollo de las torres de desulfuración en el futuro. Además, el acero inoxidable 316L tiene tres ventajas: resistencia a la corrosión, resistencia a altas temperaturas y resistencia al desgaste, que también es una de las tendencias de desarrollo importantes de las torres de desulfuración.

La Desulfuración de Gases de combustión (FGD) es una tecnología crítica diseñada para eliminar el dióxido de azufre (SO₂) de los gases de escape generados por procesos industriales, particularmente la combustión de combustibles fósiles en plantas de energía y refinerías. El SO₂ es un importante contribuyente a la lluvia ácida, las enfermedades respiratorias y la degradación ambiental, lo que hace que los sistemas FGD sean esenciales para el cumplimiento de las regulaciones de emisiones globales y las operaciones industriales sostenibles. La historia del DGF se remonta a la década de 1850, pero su adopción generalizada se aceleró a finales del siglo XX a medida que crecía la conciencia ambiental. Este artículo proporciona una descripción detallada de los principios, métodos y avances de la DGF, alineándose con los estándares modernos de SEO para abordar consultas clave como "lavado de DGF", "DGD húmeda versus DGC seca" y "tecnología de control de SO₂".

Principios de la DGF

Los sistemas FGD se basan en reacciones químicas entre sorbentes alcalinos y SO₂ ácido en los gases de combustión. Los sorbentes más comunes incluyen piedra caliza (CaCO₃), cal viva (CaO), cal hidratada (Ca(OH)₂), hidróxido de magnesio (MgO) y amoníaco (NH₃). Estas sustancias neutralizan el SO₂, convirtiéndolo en compuestos estables como el yeso (CaSO₄·2H₂O) o azufre elemental. El proceso puede ocurrir mediante métodos húmedos, secos o semisecos, según el estado del sorbente y las condiciones de reacción:

- FGD húmedo: utiliza lodos o soluciones alcalinas (por ejemplo, lodo de piedra caliza) para absorber SO₂ en una torre de aspersión. Este método logra una alta eficiencia (>95%) y se adopta ampliamente en centrales eléctricas alimentadas con carbón.

- DGC seco: Implica inyectar sorbentes secos (por ejemplo, cal en polvo) en los conductos de humos, produciendo un subproducto seco. Si bien es rentable, tiene una eficiencia menor (70–90%).

- FGD semiseco: combina la inyección de sorbente húmedo con la recuperación de subproductos secos, equilibrando eficiencia y costo.

Principales tecnologías DGF

1. Método húmedo de piedra caliza y yeso: la tecnología DGC dominante a nivel mundial, que representa más del 85% de las instalaciones. La lechada de piedra caliza reacciona con SO₂ para formar yeso, un subproducto comercializable para materiales de construcción. Las ventajas clave incluyen una alta eliminación de SO₂ (>95 %) y confiabilidad, aunque requiere una importante gestión del agua y las aguas residuales.

2. Absorción por secador por pulverización (SDA): un método semiseco en el que la lechada de cal se atomiza en gases de combustión y se evapora para formar un polvo seco. SDA es adecuado para combustibles bajos en azufre y regiones con escasez de agua.

3. Depuración en seco en lecho fluidizado circulante (CFB): utiliza cal hidratada en un reactor fluidizado, logrando una eficiencia del 90 al 97 %. CFB es compacto e ideal para proyectos de modernización.

4. Procesos Regenerativos: Como los sistemas Wellman-Lord o de quelatos de hierro, que recuperan azufre o ácido sulfúrico para su reutilización. Estos reducen el desperdicio pero implican una mayor complejidad operativa.

Aplicaciones y beneficios medioambientales

FGD se implementa ampliamente en:

- Centrales eléctricas de carbón: La mayor fuente de emisiones de SO₂.

- Calderas Industriales e Incineradoras de Residuos.

- Industria Naviera: Para cumplir con los topes de azufre de la OMI.

Al eliminar el SO₂, la DGF mitiga la lluvia ácida, reduce la formación de PM2,5 y previene problemas de salud como el asma. Los sistemas modernos también eliminan conjuntamente el mercurio y otros metales pesados.

Desafíos e innovaciones

A pesar de su eficacia, el DGF enfrenta desafíos:

- Alto consumo de energía: la DGC húmeda puede reducir la eficiencia de la planta entre un 1% y un 2%.

- Gestión de subproductos: la calidad del yeso debe cumplir con los estándares del mercado, mientras que algunos métodos producen residuos menos valiosos.

- Huella de Carbono: La calcinación de piedra caliza y la producción de sorbentes emiten CO₂.

Las innovaciones recientes se centran en herramientas de optimización (por ejemplo, simulaciones de Aspen Plus y modelado CFD) para mejorar la eficiencia y reducir costos. Los métodos emergentes, como el proceso de quelato de hierro, permiten la recuperación de azufre de alto valor, lo que respalda una economía circular.

Tendencias futuras

Los sistemas FGD están evolucionando para integrarse con la captura y almacenamiento de carbono (CCUS) y adaptarse a combustibles enriquecidos con hidrógeno. La evaluación del ciclo de vida (LCA) se utiliza cada vez más para evaluar las compensaciones ambientales, garantizando que soluciones como la DGF con agua de mar o los procesos basados en amoníaco se alineen con los objetivos de descarbonización.

Materiales de aplicaciones del Colector de polvo.

La ventaja es que es fácil de mantener y se pueden preparar diferentes agentes de eliminación de polvo para lograr los efectos de eliminación de polvo y Desulfuración (desnitrificación) al mismo tiempo. Con el desarrollo de la tecnología FRP, las torres de desulfuración se cambian gradualmente para estar hechas de FRP. En comparación con las torres de desulfuración de granito, las torres de desulfuración de FRP tienen un bajo costo, fácil procesamiento, no se oxidan ni se pudren y son livianas, por lo que se han convertido en la tendencia de desarrollo de las torres de desulfuración en el futuro. Además, el acero inoxidable 316L tiene tres ventajas: resistencia a la corrosión, resistencia a altas temperaturas y resistencia al desgaste, que también es una de las tendencias de desarrollo importantes de las torres de desulfuración.

Este sitio web utiliza cookies para garantizar que obtenga la mejor experiencia en nuestro sitio web.